近日,我国燃料电池电堆龙头企业上海氢晨新能源科技有限公司(以下称“氢晨科技”)宣布通过换股方式全资收购专业催化剂和膜电极供应商苏州擎动动力科技有限公司(以下称“擎动科技”),国产大功率电堆植入“中国芯”,助力我国自主技术产权的氢能产业发展和产品的国产化进展。

发展氢能与燃料电池汽车已成为全球共识,是我国实现“碳达峰”和“碳中和”的重大战略举措。2022年3月,国家发展改革委、国家能源局联合印发《氢能产业发展中长期规划(2021-2035年)》,明确氢能定位与燃料电池汽车推广计划。电堆是燃料电池的“发动机”,决定整车动力特性;膜电极是电堆的“芯片”,是氢能转化成电能的反应场所。

近年来,随着产业链的成熟及国内自主燃料电池电堆技术、关键零部件技术逐渐取得突破,我国开始进入燃料电池电堆全面国产化加速,产业放量增长的新阶段。同时,氢能产业中的可再生能源电解水制氢业务,随着能源战略中对氢能的重视程度提升,也将迎来重大发展机遇,PEM制氢电解槽等产品的和需求快速爆发。

从商业化合作伙伴,到产品“拥有者”

成立于2016年的燃料电池催化剂和膜电极企业--擎动科技是这一领域的先行者。其膜电极产品是国内唯一搭载自主研发和生产催化剂制造的,并于2019年创投产国内首条卷对卷CCM涂布生产线,在关键材料国产化的道路上,擎动科技一直是行业的先锋代表。其最新的一代创新催化加载体开发的膜电极性能可超过到2W/cm2,使用寿命20000小时以上。

该膜电极2018年正式商业化,截止2022年5月已累积出售100万片。

氢晨科技一直以来都在国内寻找共同合作进行自主技术开发的国产化膜电极厂商,希望从零部件设计研发开始,贯穿电堆研发生产全流程,落地技术指标水平国际领先的产品。擎动科技长期聚焦研发催化剂和膜电极、并掌握核心技术和全套工艺的优势促使两家公司建立起稳定的合作。

基于前期合作中体现出的显著协同作用,双方达成共识,氢晨科技将通过换股形式收购擎动科技100%股权。擎动将成为氢晨的全资子公司,并继续相对独立地运营。

国产大功率电堆取得持续突破,氢晨科技业绩惊艳

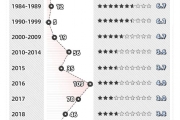

氢晨科技核心团队和核心技术在上海交通大学科研团队的基础上,经过15年的持续研发,实现了“0到1”的基础理论突破、“1到10”的原型样机开发和“10-100”的产业化落地。自2019年起,基于H2代技术累计开发了80kW、100kW、120kW、150kW四款具有自主知识产权的车用燃料电池电堆,累计交付超1000套,广泛应用于商用车、公交车、快速公交(BRT)、重卡、无人机、叉车等场景。

在临港管委会、临港集团和申能集团等大力支持下,氢晨科技在中国(上海)自由贸易试验区临港新片区建成了集研发、生产、测试于一体的燃料电池电堆产业化基地,打造了产能达10000台套/年的全自动化电堆生产制造产线。凭借“重型商用车规级大功率金属极板燃料电池电堆技术“,与一汽、特斯拉、华为、宁德时代、比亚迪等一起荣获十大“全球新能源汽车创新技术奖”——可视为对新能源领域创新成就的最高褒奖之一。

氢晨科技在2021年累计销售电堆功率超70MW,按第三方统计为2021年国产电堆出货Top10企业。氢晨科技总经理易培云介绍,公司累计投入超1亿元的研发经费,开发了新一代H3技术和230kW电堆。经上海机动车检测中心检测,在功率密度上达到了6.2kW/L的国际领先水平,超过国际头部公司丰田Mirai2的128kW和5.4KW/L的水平,该产品预计将在2022年下半年实现对外批量交付。

氢晨的研发团队一方面通过研究极板与膜电极组件之间微观接触行为,开发了电-力耦合模型与密封基础模型,通过多目标优化实现金属极板与膜电极的有效匹配;另一方面,通过建立电堆层叠式装配模型,分析部件制造误差、装配误差,定位误差对接触压力影响规律,主动对电堆部件进行容差分配设计。

值得一提的是,氢晨科技也以独立第三方的形式为外部客户提供包括电堆Unit cell在内的关键零部件和技术服务,帮助多类型的客户群体实现氢能业务的落地和发展。

擎动科技自主膜电极让电堆有了“中国芯”

膜电极是燃料电池电堆的“芯片”,是氢能转化为电能的反应场所,占电堆成本的60%以上,其三大核心材料催化剂、气体扩散层、质子交换膜长期被国外垄断。擎动科技由国家高层次海外人才朱威博士领衔创立,是国内极少数自主研发、设计、生产催化剂,并将其批量搭载至膜电极上的燃料电池核心关键材料制造商。

擎动科技自创立伊始就瞄准燃料电池核心“卡脖子”技术,自主研发和生产高性能、长寿命的催化剂和膜电极,于2017年自主开发出第一款产品并持续迭代,产品各项技术指标(膜电极性能超过到2W/cm2,使用寿命20000小时以上)已达到国内领先、国际一流的水平,改变了原有国产高性能膜电极生产空白、国内车用膜电极以进口为主的困境。

公司拥有专利41项目,其中发明专利共计20项(包括一项PCT专利),并获得ISO9001和IATF16949等行业资质,获得高新技术企业、苏州市独角兽培育企业等荣誉,以及国家级、省级、市级人才奖励。

擎动科技拥有100余家国内客户及4家海外客户,国内已有20余款使用擎动催化剂和膜电极的燃料电池车辆入围工信部公告目录,并有400余辆投入运营,装机量在国产核心材料厂商中领先。

技术平台&扩大产线

2019年2月,擎动科技投产国内首条自主开发的卷对卷直接涂布法的膜电极生产线,实现了从催化剂材料、膜电极设计、CCM涂布和膜电极封装的全生产工艺流程的完全国产化。

批量化制备的催化剂具备高性能、长寿命等特点,产品活性大于0.6A/mg、加速耐久大于100,000圈、载体耐久大于10,000圈、使用寿命大于30,000小时。擎动科技总经理朱威介绍,随着这一系列高性能产品的成功研制与大批出货,将为国内燃料电池的膜电极组件,提供性能卓越、可靠的催化剂产品,真正实现燃料电池核心部件的国产化。

目前,擎动科技已布局苏州、常熟、上海和河南四大研发与生产中心,拥有万平研发中心和生产基地,配备万级无尘恒温恒湿车间3座,建成年产能1,000kg的催化剂产线一条和膜电极年产能200万片的全自动膜电极直接涂布生产线和膜电极封装生产线2条,单片膜电极封装仅需6秒,处于全国自动化生产线领先水平。

前瞻布局产业化发展 申能集团着力打通氢能全产业链

申能集团党委书记、董事长黄迪南表示,针对绿氢制备、氢能储运、燃料电池等行业痛点、难点,企业可加大相关技术培育,推动创新技术的产业化应用,打通科技成果转化的“最后一公里”。

申能集团围绕氢能与燃料电池产业的上中下游开展了多点布局,收购了高压气体储运装备研发制造企业浙江蓝能,入股了燃料电池电堆研发制造企业氢晨科技,目前两家公司均已发展成为产业链相关环节的头部企业。

“十四五”期间,申能集团将按照氢能产品制造的“三纵战略”,围绕电解槽、储运设备、燃料电池三大产品布局,形成氢能上、中、下游高端制造产业集群,为氢能示范应用场景建设奠定基础。还将聚焦应用场景的“三横战略”,推动三大纵向产品在上海以及全国其他具有氢能先发优势的区域实现多场景示范应用,引领氢能多元化应用场景的拓展,努力构建具有申能特色的氢能全产业链,助力我国氢能尽快实现产业化发展、规模化应用。

国资牵头战略整合,打通燃料电池产业链

上海正在培育“一环”“六带”的氢燃料电池汽车产业创新生态,拥有氢能制-储-运-加、燃料电池及零部件全产业链。氢能产业格局的形成得益于上海市的超前谋划、产业承载区的政策支持和国有企业的产业担当。

据悉,临港新片将氢能产业纳入“4+2+2”产业体系,建设“国际氢能谷”,打造氢能发展引领区。近期,临港集团专门设立了临港氢能公司,打造集原创技术、场景应用、产业孵化和运营服务于一体的氢能产业发展平台,旨在集聚和培育一批代表科创未来发展趋势的企业,形成在氢能产业链的核心竞争力。

强强联合,共建国产电堆自主技术体系及业务开放生态

氢晨科技、擎动科技正是临港管委会、临港集团、申能集团等战略布局和投资的高科技企业。通过申能能创、临港科创投、上海自贸区基金的前期投资,上海国资均成为两家高科技企业的第一大股东。

此次并购是国资牵头的战略整合,是产业链上下游环节的头部公司强强联手。两家公司将共同建立起从催化剂、膜电极到电堆的一体化协同开发体系。氢晨科技可在电堆的前瞻性研发中,进一步深入对材料、零部件层级的设计、开发和工艺需求,并结合自身在核心材料、仿真技术、电堆研发等方面的技术能力,联合擎动对高性能、长寿命催化剂和膜电极产品的关键材料开发和生产能力,实现核心材料和部件的自主配套和迭代开发能力,从而提高新型电堆产品的整体开发效率和技术指标水平,建立两家公司在产业链上的护城河。

此外,两家公司将实现供应链的协同和增效,实现产品产销的成本控制,将电堆工艺和设计降本深入到材料层级,使两家公司的产品更具备市场竞争力。一方面可推动燃料电池电堆降本,朝“使燃料电池电堆在体积、寿命和价格上与传统发动机相当”的产业阶段性战略目标进军;另一方面,公司生产出的优质零部件产品,将通过开放生态业务的形式,向公开市场客户出售,推动行业核心零部件国产化,助力我国氢能产业发展。