2010年6月7日,乔布斯最后的绝唱iPhone 4 亮相。次年,定价1999元的*代小米横空出生。同年,任正非把余承东召回国内,华为手机蓄势待发。

没人预料到这会是一个企业家堪比流量明星的时代,当名和利疯狂涌入3C产业链,粉丝和消费者像期待周杰伦的最新唱片一般,期待着下一代智能手机、PC、平板。

自此相关的芯片、面板、自媒体,无数个幕后产业因智能手机而得以迅速崛起。

然而,仅十年后,智能手机时代就走向了落寞,取而代之的当红明星换成了新能源产业。表面上,聚光灯下只是换了一部戏、一个主角,而在观众看不到的幕后,却已换了无数波配角和拥趸。

产业流量时代,不止龙头产业和明星企业在争名夺利,在水面之下,供应链产业的战争更是残酷。

今天的成就,可能就是明天困死自己的牢笼。

序曲:代工时代的喜与悲

谈起中国制造业的代工,离不开几个关键词,东南沿海、智能手机。

世纪之初,大量海外订单涌入国内,通过大大小小的代工厂疯狂攫取中国廉价的劳动力。粗放的代工模式,孕育了许多草莽英雄。

以深圳的“硬件硅谷”华强北为例,2010年左右的深圳是3C产品制造的天堂。依靠贴牌生产的代工模式,华强北养活了无数个中小代工企业,早期做ODM的闻泰科技、以及做手机电池起家的比亚迪,都经历过这个时代。

而在2011-2019年,3C产品市场保持着稳定的高增长趋势,智能手机品牌发布会从一年一次变为一年两次,手机品牌成为了消费者最为熟知的品牌。

同时随着手机厂商明星化,市场集中度极大提高,中上游的供应链企业规模化顺理成章。

在供应链龙头企业背后,声、光、电等无数供应链企业一飞冲天,舜宇光学的市值涨了300倍,瑞声科技涨了65倍。

乃至后人回顾时都在感叹,那确实是中国电子产业的黄金十年。

这是*的时代,但也是最坏的时代。

智能手机刚火时,深圳还有接近1000家相关供应链企业,三年后就只剩下不到50家了,这正是3C供应链企业之后遭遇的缩影。

组装代工意味着话语权永远掌握在提供技术、市场的龙头企业手中,供应链企业的竞争是一个横竖方向问题。

竖是一体化,自供材料和设备,横则是国内代工企业之间的内卷。尤其在2018年中兴和华为相继被美国制裁后,中国的3C产业将这一点认识的更加清楚,代工企业就是讨口子。

时至2019年,只有欧非光四分之一营收的台湾企业大立光,一年净利润却是欧菲光五年净利润总和的两倍多。

三星2018-2020年三年营收平均水平处于2000亿美元量级,利润是富士康的八倍以上。

除此之外,代工企业的生存还严重依赖下游龙头企业。曾经因乐视手机崛起的显示屏企业信利光电,在乐视深陷财务危机后,净利润骤降600%,倒在了上市的前一夜。

低利润和低独立性是代工企业永远无法摆脱的梦魇,这是在产业模式建立时就已注定的事情,而且代工企业往往*感受到行业的寒气。

疫情三年,下游手机出货量持续降低,所有供应链企业都不难发现——智能手机已从增量市场时代过渡到存量市场时代,整体市场已经接近饱和。

2022 年全球智能手机市场出货量12.1 亿台, 同比下降 11.3%,是近十年*年度出货量。其中,中国2022年智能手机出货量约 2.86 亿台,同比下降 13.2%,创有史以来*降幅。第四季度, ViVo、OPPO、小米等一线终端厂商手机销量均出现了两位数的下滑。

行业入冬的时候,供应链企业往往是*批挨刀的。下游品牌厂商去库存、压成本,代工企业量价齐降。

2016年盛极一时的合力泰,曾经靠提供安卓机核心部件能和欧菲光分庭抗礼,而在疫情三年,2020、2021年两年的扣非净利润分别为-33.21亿元、-9.09亿元,而根据合力泰22年最新的年报披露,公司2022年至少亏了22亿。

更甚者,曾经为华为、苹果、小米、摩托罗拉等巨头供应手机玻璃视窗防护屏的星星科技,在2019-2020年通过财务造假虚增了45.76亿元,被证监会严惩。

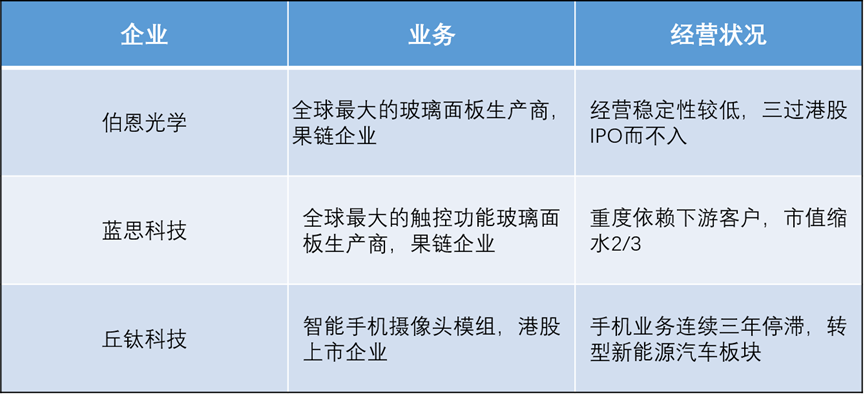

部分智能手机供应链企业现状

3C产业时代的开启,对于中国的供应链企业可以说是另一种精神上的洗礼。

很多人以为华为是近十年才崛起的一家民族企业,实际上华为早在1996年就研发出了*套自主GSM设备,任正非当时甚至借者高利贷来维持华为的运营,1999年就实现了百亿营收。

选择安稳的代工模式,还是选择冒险的技术路线,信仰往往决定了一个企业的上限。

火线:变革之下,人人自危

“电子黄金十年,中国仅有半只脚迈出了富士康。”

表面上,中国供应链企业头顶多项世界荣誉,如“中国生产生产了全球超过90%的玻璃盖板,离开中国就造不出手机。”

实际情况却是,中国的面板企业大多只是负担了玻璃板材打磨切割这个制造过程,仍然是属于组装代工这一大类。

我们掌握了工艺,但是核心设备和材料,其实都还没有。

仅在这一环节,相关企业就涉及到材料和设备两项“卡脖子”技术:

1、 提供玻璃板材的美日韩企业。

2、 提供激光器的欧美企业。

拿曾经LCD面板精密加工产业来举例,在11年后的几年内,这个行业都高于依赖于欧美企业提供的激光器。

早期尚未突破技术包围时,很多民族激光企业(大族激光、盛雄激光等)需要花费200多万价去国外采购一台50W皮秒激光器,这个价格几乎是目前同参数国产激光器的十倍。

诸如盛雄激光、德龙激光、大族激光等激光企业,曾经都是给显示面板企业提供激光切割设备的关键厂商。

在很长一段时间内,为了争夺国内智能手机面板的份额,激光企业都处于高度内卷的状态,大打价格战,相互绞杀。

实际上,当时激光设备厂商充其量是一个组装激光切割设备的代工厂,真正的利润集中在占成本4-6成的激光器上,这部分核心技术长时间掌握在欧美企业手中。

2014年,从国产激光厂商纷纷开始自研激光器起,僵局被打破。以盛雄激光为例,他们就吃下了安卓手机LCD面板激光设备*一块蛋糕,回报也是不菲的。

在东莞市大朗镇,盛雄激光坐拥一座总投资约3亿、占地面积36000平方米的现代化花园式科技园,规划有空中花园,并配有恒温泳池,这是他们在3C时代打下的家底。

但花无百日红,跟随着智能手机吃完几年行业红利后,所有人都不得不面对一个残忍的现实:人口和创新红利接近尾巴,手机行业繁盛期要结束。而且这个红利,并不存在周期,也不会再回来。

旧赛道岌岌可危,如何挤上新赛道?这成了摆在所有供应链企业面前的一道共同考题。

转折:用技术创新拿到动力电池的新门票

危急之下,有些供应链企业很快交卷了,从3C时代跨越到动力电池,仿佛只过了一夜。

仅在电子元器件、LCD/OLED显示面板供应链领域,所有激光企业都在羡慕搭上新能源快车的海目星,上市*年股价就翻了三倍。

对比之下,受限于3C电子元器件和显示面板产业的盛雄激光,在外部三年疫情的大环境下已经连续三年收入零增长甚至负增长。

必须拿到新船票,比手机代工更具想象力的机会在哪?动力电池。

这是一个高资本投入、高技术门槛、高单体价值量的赛道。作为新能源车中成本占比最高的部件,电池成本占比接近40%。这其间,材料、制造工艺等方面的种种革新,都会给供应链企业带来许多细分机会。

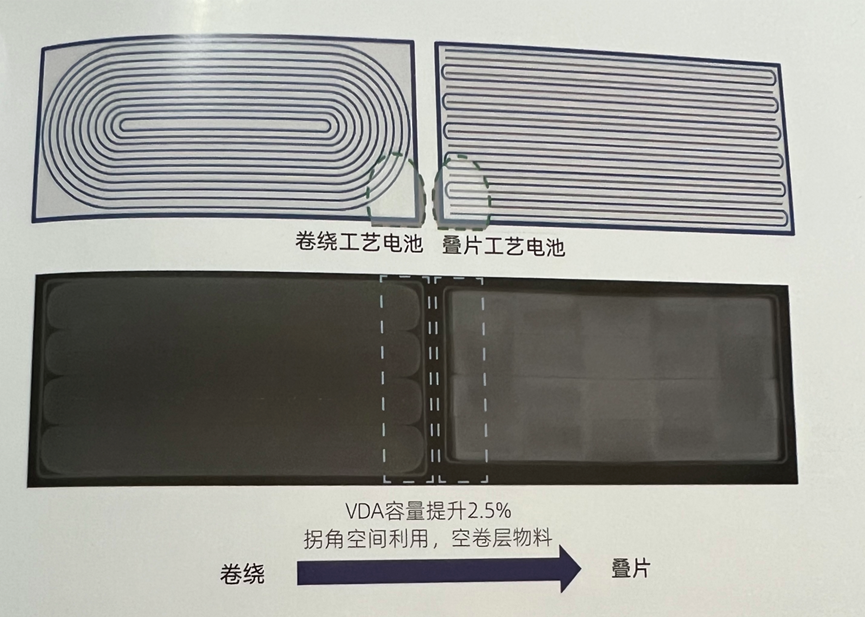

比如电芯按照制作工艺可分为卷绕和叠片。卷绕是通过固定卷针方式各个部分元素围绕成型,叠片则是先将正负极片裁成需求尺寸的大小,然后再组装。

简单理解,这就好比叠被子的两种不同手法。

卷绕和叠片不同工艺比较,图源:蜂巢能源

行业发展早期,电芯制作工艺以卷绕为主。圆柱电池作为一种成熟的产品形态,一直采用的是卷绕工艺。

而近年来,随着电池设计越来越长薄化,尺寸越来越大,卷绕工艺弊端显现,如极片上涂层材料大弯曲变形而形成掉料和死区、卷绕过程中极片和隔膜易不均匀产生褶皱对齐度不良等。

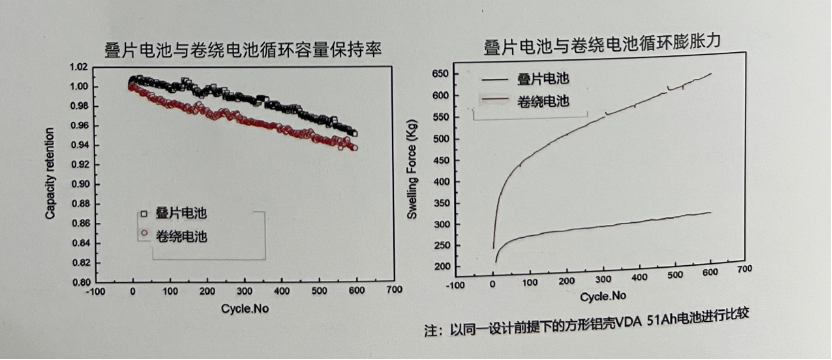

与卷绕电池相比,叠片电池具有更高体积能量密度,更稳安全性。

工艺出现革新,背后是巨头们在暗暗较劲儿。卷绕时代,宁德时代一家独大,让全行业都跟着急红了眼。后续随着比亚迪、中航锂电、蜂巢能源等新晋巨头的崛起,新巨头们也亮出了新武器:用叠片对抗卷绕。

巨头们神仙打架,叠片成了新的“赌注”,也顺势送给了供应链企业一张新船票。

更细分一点看,目前叠片电芯主流制片工艺包含:光纤激光/五金模具切割极耳、五金模具切割V角和五金模具裁断料区等。这些工艺有着工艺时间长、工艺成熟等优势,被当下主流电池厂商所应用。

然而,随着电芯技术迭代,电池大制造的到来,上述工艺在切叠过程中越来越遇到的如极耳翻折、隔膜褶皱、毛刺,以及模具消耗大等痛点也愈发明显。

卷绕和叠片不同工艺比较,图源:蜂巢能源

并且,随着动力电池行业这两年的爆发性增长,刚需恰好是提高电池性能与产能,传统的五金模切、光纤纳秒激光等生产效率较低加工效果较差的生产设备,自然面临当年类似的产业升级的压力。

应用驱动研发,既然市场应用在中国,所以如果能够*时间提供替代传统工艺设别的新产品,就能够抢占市场。

2020年,盛雄激光基于自研核心光源,自主研发生产300W大功率皮秒激光器,开启叠片电池制片三合一制程,即极耳切割、V角切割、料区裁断三合一,实现皮秒激光全激光制片。

随后,第二代300W大功率皮秒激光制片机,利用多振镜拼接技术,实现对片料全尺寸激光裁切(极耳+V角+分切),对于590电芯极片单机生产效率达200片/分钟,且可根据电芯尺寸/效率要求选用激光模组数量,灵活对接Z字叠、多片叠、热复合/多片叠(0.125s/片)。

目前,这款国内*进的皮秒激光器已经箭在弦上,整机设备连同300W皮秒激光器、激光加工工艺及后续电池性能在2022年率先在叠片电池头部厂商B公司和F公司走过了最艰难最漫长的验证阶段,受到新能源行业的持续关注。

听起来是一个绝地反击的漂亮故事,但要想短时间模仿,可没有那么简单。

“我们抓住了手机触摸屏,手机摄像头蓝宝石保护镜片、指纹识别模组芯片,显示面板,抓3C微电子元器件,最后只是进入新能源稍微晚了一些,差点就让我们万劫不复。”面对疫情这三年企业经历的险境,盛雄激光创始人陶雄兵至今心有余悸。

这种未雨绸缪其实从2014年就开始了。2014年开始自研皮秒激光器,前后更换了三波技术团队,一二轮2000万的研发经费砸下去,连个声音都没听见。2020年,前后投资超过一个亿后,终于搞出了国产自主*代300W皮秒激光器。

对于一个还没有上市的民营企业来说,能顶住这么大的消耗,持续不断地坚持技术研发,一是因为2016-2019年3C产业的余热未却,企业的盈利跟得上亏空,二是因为对技术升级的坚持。

突破核心技术的好处显而易见,2018年盛雄激光成功研发生产出*台50W的红外皮秒激光器,之后三年盛雄激光在LCD全面屏CRU异型切割领域结合自己的皮秒激光器,不断优化自动化节拍,将该设备做到细分领域*,单品累计销售超过260台。

此外,有赖于多年坚持专注精密激光微纳加工技术,盛雄激光转型的难度相对较小。

盛雄激光于2012年开发出薄膜电路激光蚀刻机,取代触摸屏电路原有黄光曝光与酸碱蚀刻工艺,成功转型进入激光微加工方向;2013年不惜重金230万人民币引入德国*代50W皮秒激光器,开发出叠层电感高速激光钻孔工艺,进入电子陶瓷微钻孔领域。

2014年推出全自动蓝宝石保护镜片激光切割机,

2015年推出指纹识别脆性材料激光切割机,

2016年研发双头紫外激光切割IC模组分拣工作站,

2017年推出18:9全面屏激光切割系统,

2018在5G通信领域推出 LCP 5G天线皮秒紫外激光切割系统,

2019年跟随显示面板的发展,成功推出OLED全自动激光异形切割系统。

可以说,错过了起步阶段的卷绕电池,错过了极片极耳光纤激光切割机的海量爆发,但叠片工艺这个新的风口摆在了他们面前时,多年的技术迭代和果敢的战略转型让他们这次抓住了。

这里需要厘清一个先进制造业的核心问题:从消费电子到新能源行业,先进制造业所谓的核心竞争力到底是什么?

答案不仅仅是我们培养了几个国产特斯拉杀手,几个宁德时代。相对于互联网等行业,制造业产业链长,并且包含的协同单元复杂多变,这也导致了这个行业的创新有很多方面,比如材料、结构、核心零部件和制造工艺创新都是电池制造技术创新的核心。

可以说,巨人背后一个个供应链企业的创新,也是核心竞争力的一部分。

盛雄激光自主研发生产的这款国内*进的皮秒激光器其实就属于一个核心零部件和制造工艺的重大变革创新。从五金模切到如今的大功率皮秒切割,电芯极片切割效率越来越高、切割效果越来越好。

这是一个机械化大规模精密制造的飞跃。

“我们不怕被淘汰,因为我们的技术和制造工艺是积累十几年,并且不断在革新的,我们的财富不仅体现在设备和资产上,更在我们的人上,这是我们的自信来源。”

敬畏时代,永不止步,这是供应链企业永远要恪守的信条。

尾声:*出路

从3C时代跨越到动力电池时代,从代工模式到自主研发技术路线,中国供应链企业的兴亡教会了我们三个道理:

1、代工和技术没有对错,他们是时代的产物。

毫无疑问,代工产业在改革之初补全了中国的工业基础,培养了*代企业家,积累了中国企业搞自主研发的原始资本。

可以说,没有代工就没有如今的中国。

2、代工终将走向末路,企业的信仰唯有自主。

没有任何产业可以永远的保持热度,如果供应链企业没有形成自己的技术,兔死狗烹会是一个必然的结局。

3、敬畏时代,拥抱竞争

取代他人,亦或被取代,这是供应链企业,乃至所有企业必然要背负的命运。诺基亚没有做错什么,功能机也没有错过什么,对于前两者来说,智能手机就是一个黑天鹅。

换到动力电池时代,依然如此。

以先进技术取代落后技术,以高效率的供应链企业取代低效率的,对于产业的某个局部来说,隐形战争是残酷的。但从产业整体,乃至中国制造业来看,只有这种良性替代频繁发生,中国制造业才不会被随意踢出供应链。

覆巢之下,岂有完卵?

面对这种无休止的隐形战争,供应链企业唯有坚守自己的信仰,抱有 “不做到*就不可能存活”的觉悟。