前不久,发改委等七部门联合印发了《促进绿色消费实施方案》。其中,对“大力发展绿色交通消费”的重申,再一次激活了市场对于新能源车的热情。

新能源车已经是近年来汽车领域的发展主线。自2015年国务院印发《中国制造2025》正式明确新能源车的战略性地位以来,汽车工业领域长期处于落后地位的中国车企,借由新时代的东风,试图改变原先被动挨打的地位。

回顾整个2021年的资本市场,新能源车已经算是少有成绩还算亮眼的板块。尤其以“蔚小理”为代表的中国新势力车企,无论是产品体验还是资本回报上,都给了人们不少惊喜。

然而与人们印象相左的是,这一轮汽车革命挤上“牌桌”的,从来都不止是新势力厂商。

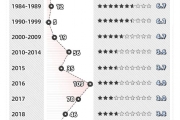

在新能源车销量排行榜上,中国车企占据着2021年中国新能源车销量前10位中的9席。其中,*的比亚迪,几乎是排名第三的特斯拉销量的两倍。而“蔚小理”中国排名最高的小鹏,也只占了第七位,剩下的,无疑都是中国车企里的“旧势力”。

人们眼中的中国造车“旧势力”,可能同样是这一轮汽车革命的中流砥柱。

另一方面,即便是新能源销量占比创下新高的2021年,中国新能源车在整个汽车市场的占比也不过13.4%。被一些人不断唱衰的传统车企,时至今日仍然牢牢把握着汽车领域的*存量盘,毫无疑问还是汽车领域的真正主流。

新能源并没有颠覆一切。

对于中国车企而言,经历了*波由新兴厂商掀起的新能源浪潮后,如何把握机遇在更广范围内实现汽车产业的更迭和进化,或许才是实现弯道超车的关键。

能源并不是关键

在多位业内人士看来,能源的变化,只是这一轮汽车革命的表象。借由新能源浪潮推行的数字化革命,才是问题的关键。

“造车还是得直接改变制造端的底层逻辑”,一位零部件创业者告诉光子星球,大多数时候,汽车产业链得靠人工解决问题。“一根线束到底合格不合格,只有熟练技术工人才知道”,而这个看似不起眼的零部件,目前依然主要依靠手工。

自动化不够,人力来凑,某自主品牌老板对此一定不会感到陌生。当年为了提升自主化率,在无法得到某头部Tier1机床的情况下,拉着几百人手工打磨零部件的事情比比皆是。

并不是说能源变了,产业链条就可以随心所欲推倒重来。关键链条的关键工艺,无论是新能源还是燃油车,都一样是待解的核心问题。攻克不了核心技术,提升不了生产效率,能源的变化,只能成为车企“骗补”的工具。

特斯拉一度是部分中国车企的“好老师”。2021年,特斯拉以93.6万辆的销量摘得全球畅销新能源车企的桂冠,而在这背后,是特斯拉上海工厂的高效率运转。

特斯拉早前公布的一则上海超级工厂视频中,外人得以一探其当下的效率,在完全经由数字化设计的产线中,其*制造速度下,一辆Model Y的平均生产时间被压缩到了45秒。

1913年,亨利·福特发明了工业流水生产线,将汽车零部件标准化,同时在总装车间采用机械传送带,*次使得造车时间缩短到93分钟。而在这之前每装配一辆汽车需要728个人工小时,年产量约为12辆。

生产速度远不能满足消费市场日益增长的需求,为了更高的效率和品质,对产线的改造便永远不会停止。

2018年,李斌一句“保时捷的工厂肯定比不上江淮的工厂”,颠覆了不少人的认知。彼时,同样经由数字化设计的蔚来ES8江淮代工厂的标准生产节拍为15JPH(240秒/台),从数据上看,彼时江淮工厂的生产效率和机械化自动水平确实高于保时捷。

当然,这并非评判一款产品优劣的*标准,而是在于强调效率、自动化、标准化,这也是所有后发车企拥有的优势。而“蔚小理”近年来的耕耘,虽然还略显初步,但已经阶段性证明了中国车企在制造端同样可以做到全面数字化。

传统车企不下“牌桌”

新势力品牌船小好调头,且从诞生之初便以数字化路线进行设计,相比之下,盘子更大、链条更成熟的大型传统车企则需要面临更为复杂的挑战。

为了不在新能源浪潮中落后于造车新势力,传统车企近年来一直在积极求变。万事开头难,数字化转型的*个问题就是如何迈出*条腿。

既拥有欧拉等新能源品牌,又拥有坦克等燃油车品牌的长城汽车,由于品牌矩阵多样、生产线复杂,面临着非同寻常的难题。虽然长城内部很早开始就意识到产业链数字化是从源头解决问题的关键,但若想快速落地一套数字化流程,对于曾经的长城,并不容易。

据长城汽车信息部总监窦志领回忆,当初管理层把数据中台项目当作数字化转型1号项目来做。可是到落地时才发现,整套班子根本没有懂大数据的人员,此时招人已经来不及。

“我们就把一些没有经验,但是有意愿的人抽调组成一个项目组,起名叫DEX,意思是data enable X,数据赋能未来。”

随后一段时间,这个团队在阿里云等合作伙伴的帮助下,逐步建成了长城汽车自己的全域数据中台。包括企业运营核心指标实时可视化,、物流可视化等,也在此后逐渐成为现实。

意识到这一问题的车企并不只有长城一家。中国新能源领域独占鳌头的比亚迪,在发展数字化上颇为激进。

去年,在工业和信息化部举办的5G行业应用规模化发展应用调研活动中,比亚迪联合中国联通打造的比亚迪总装深圳工厂,曾引发广泛关注。

据介绍,始建于2007年的比亚迪总装深圳工厂,是*条可满足纯电汽车、混动汽车以及传统燃油汽车共线生产的高柔性化生产线。围绕生产、物流等多个环节,这条产线进行了多年的数字化改造,并成功帮助比亚迪由燃油赛道切换至新能源赛道,实现在新能源领域的弯道超车。

根据昨日比亚迪发布的2021年业绩,得益于新能源汽车的高速发展,2021年实现营业收入2161.42亿元,同比增长38.02%。在2021年,比亚迪全年共销售新能源汽车60余万台,同比增长218.30%。

而另一家2021年的明星中国车企一汽红旗,同样很早意识到数字化转型的重要性,其在生产环节上已经初见成效。

去年7月,一汽红旗落地了*“汽车行业数字工厂”,用于生产一汽红旗的新能源汽车。

这个由红旗与机械九院和阿里云联合落地的工厂,也是一个完全“由数据驱动”的数字工厂,其自主研发的数据采集与监控平台接入百万个设备点位,数据频率可达200毫秒。得益于阿里云对高并发数据的处理能力,该平台在数控的实时性和完备性上都超过其他主流厂商。

车间工人可以实时了解“机器人”的健康状况,提前收到故障预警,及时检修。在焊装车间,算法还会自动识别焊点质量,提供决策参考。

做决策是大部分造车人最头疼的问题。由于汽车制造环环相扣,各部门垂直管道化,导致任何决策都会引来漫长的争执。一位汽车工程师告诉光子星球,曾经同事想要修改一个车灯方案,至少找了车灯、前盖、尺寸等数个部门,大家坐到一起说的*句话就是:你吃撑着了?

除了提升决策效率之外,数字孪生技术还能将工厂的真实环境1比1模拟出来,减少了管理的困难以及工人读懂数据的困难。换句话说,在相同的生产节拍下,工厂设备开通率和产品质量都能得到大幅提升。

正是得益于此,作为业内标杆的一汽繁荣工厂在自动化方面如今已经超过了多数车企。冲压生产线全过程自动化率达71.4%,焊装生产线的628台机器人100%自动化,涂装生产线机器人可达率提升15%,此外在总装生产线还拥有28台机器人和95台AGV。

如果一句话总结‘汽车数字工厂’,那就是帮助车企拿到生产数据、看懂数据,并用好数据,让工厂的运营人员也拥有数字化创新的能力。”一位业内人士表示。

弯道超车才刚刚开始

在汽车全产业链实现数字化,正成为中国车企在新能源时代意图打造的核心竞争力。

根据第三方不完全统计,包括一汽、长城、吉利、比亚迪、长安以及蔚小理等多家中国车企,都已经开始独立或联合外部团队将数字化引入管理、研发、生产等全流程。

考虑到汽车产业的复杂性,生产制造端的数字化,要想完全释放利好体现在销量上,可能还尚需时日,但其初步成效,已经开始显现。

基于全域数据中台的数字化方案,长城在2020年迎来了新一轮组织变革,其中“去总化”倡议书看似是企业文化的变革,实际也是意在实现组织管理的扁平化,打通部门间的数据流通障碍。

长城汽车旗下有六大品牌,有几十款车型。为了给“打仗”听得见炮火的人*的资源分配,长城汽车CDO陈现岭表示,大刀阔斧的变化主要是为了增加效率,减少沟通的矩阵,然后也学习参考了互联网企业的模式,现在我们即将走进深水区,变化还要加强。

而同样拿出数字化方案的一汽,在遭遇大众大幅下滑后,却在红旗上收获大涨,去年一汽红旗全年销量同比增长超50%,近年来已经实现了几倍增长。

用一汽集团工程与生产物流部总装工艺部总监、一汽红旗新能源汽车工厂项目负责人董玮的话说就是:“未来,数据智能是核心技术,行业*者肯定要掌握这些核心技术。”

可以说,从供应链管理,到生产、质检再到营销乃至智能化,数字化已经让不少国内车企尝到了甜头,而多年来被合资垄断的汽车市场也在新能源化中逐渐被打破。

未来,伴随着越来越多中国车企建设出数字化流程甚至是智能工厂,外界也将看到中国车企数字化转型的阶段成果。而越来越多诸如阿里巴巴这样长期耕耘产业、服务实体经济的本土企业的参与,也必将加速中国车企在更广范围的蝶变。

毕竟,在变革大潮下,实现弯道超车并不仅仅是单一层面的竞争,而是要从后端到前端整体超越,谁能收集数据、读懂数据,或许才能在接下来的市场中占据主导。